皆さんこんにちは。千葉県市原市を拠点に、全国でリバースエンジニアリングやプラントの配管工事一式を手掛けている藤田工業です。

多くの機械が使用され、作業員や車両が行き交う工場は、非常に事故が発生しやすい場所です。工場内で労災事故が発生すれば、従業員の生命が危険にさらされるだけでなく、会社も責任を問われ、社会の信頼を失ってしまいます。事故がなく安心して働ける環境を作るためにも、工場における安全対策は必要不可欠なのです。ここでは、工場で労災事故が発生する原因や、安全対策のポイントをご紹介します。

■工場で発生する労災事故の現状

厚生労働省が発表した令和3年の労働災害発生状況の調査データによると、製造業における労災事故で休業4日以上になった死傷者数は2万8,605人、死亡者数は137人でした。死傷者数は全産業中1位、死亡者数も建設業に次いで2位と、非常に高い数値になっています。製造業は数ある業種の中でも、特に労災事故が多い業種なのです。

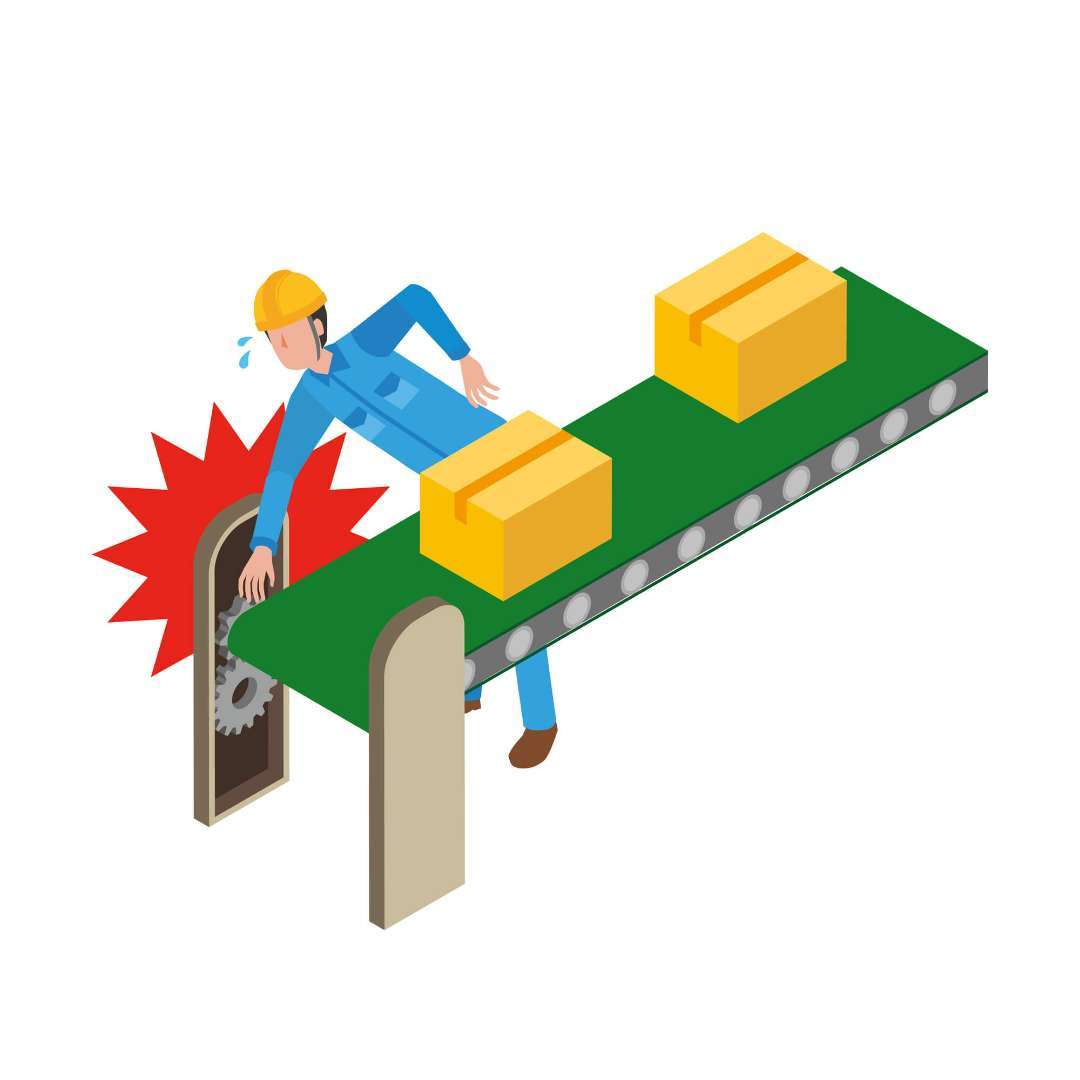

では、具体的にどのような事故が発生しているのでしょうか? 製造業における労災事故の種類を多い順に見ていくと、「はさまれ・巻き込まれ」「転倒」「墜落・転落」「動作の反動・無理な動作」「切れ・こすれ」「飛来物・落下物による事故」「激突」「激突され」となっています。

この順位は何年も変わっておらず、事故に一定の傾向があることがわかります。工場では、このような労災事故が起こることを常に意識し、安全対策を講じなければなりません。

参考|厚生労働省 - 令和3年の労働災害発生状況

■労災事故が起こる原因

労災事故の裏には、必ず原因が潜んでいます。労災事故を防ぐためには、何が原因で事故が起きているのかを理解することが重要です。労災事故の主な原因を見ていきましょう。

・安全対策不足

危険の多い工場では、安全確保のための施策を実施する必要があります。ところが、予算や時間、人員などの問題から、十分な安全対策が取られていないケースは少なくありません。これが労災事故を招いてしまうのです。

・操作ミス

作業員が機械などの操作を誤った結果、労災事故が発生することがあります。自分自身が気をつけていても、共同作業者の操作ミスで事故につながる場合もあるため、注意が必要です。

・教育不足

雇用主には、従業員に安全な作業のための教育を受けさせる義務があります。十分な指導教育を施さずに初心者を危険な業務につければ、労災事故発生のリスクは大きく高まるでしょう。

・人員不足

近年問題になっている人員不足も、労働災害の一因です。本来なら2名以上で行うべき作業を、人が足りないからといって1人でさせれば、事故の発生確率が高まります。また、人員不足を補うため、休みを取らせずに長時間労働を強いれば、疲労による事故につながりかねません。

・職場環境が悪い

いわゆるブラックな労働環境も、労働災害を引き起こします。長時間労働、無理のあるノルマ、過度なプレッシャー、そしてパワハラといった問題は、従業員の疲労とストレスを蓄積させ、意欲や集中力の低下を招きます。結果として、通常では考えられないような事故が起こることもあるのです。

このように、労働災害の多くは人間の判断・行動・状態などが原因で発生します。こういった「意図しない人為的な失敗」のことを「ヒューマンエラー」といいます。ヒューマンエラーの詳細については、以下の記事をご覧ください。

工場で起こりがちなヒューマンエラーとは?その原因と予防対策を紹介!

■労災事故を未然に防ぐ安全対策のポイント

労災事故はどのような工場でも発生する可能性がありますが、適切な安全対策を講じれば防ぐことが可能です。労災事故を未然に防ぐためのポイントを確認しておきましょう。

・定期的な保守、メンテナンスを行う

工場にある機械や設備は、必ず経年劣化していきます。老朽化した機械をそのまま使い続ければ、重大な事故につながりかねません。特に兆候がなくても、ある日突然異常が生じることもあります。たとえ死傷者が出なくても、機械の故障により工場が操業停止すれば、会社は大きな損害を受けるでしょう。

このような事態を防ぐためには、定期的な保守点検・メンテナンスが重要です。あらかじめ決めておいた時期にメンテナンスを実施するのに加え、チェックリストを使った点検を定期的に行い、何かしらの異変があればすぐに業者に相談しましょう。

なお、工場の機械の修理や交換をしたくても、部品が製造終了していて交換できない……というケースもあるかと思われます。そのような時は、「リバースエンジニアリング」によって解決できるかもしれません。リバースエンジニアリングの詳細は、以下の記事をご覧ください。

工場の機械トラブルが発生する原因は?リバースエンジニアリングで解決できるかも

・従業員が作業しやすい環境を作る

工場が作業しやすい環境になっていると、細かなミスやトラブルを防げるため、労災事故の予防につながります。特に大切なのが「5S(整理・整頓・清掃・清潔・しつけ)」の徹底です。

ゴミや道具、材料などを丁寧に整理整頓し、日々の清掃も確実に行って清潔な職場を維持すれば、事故が発生する確率は大きく低下します。いずれも基本的なことですが非常に重要なので、従業員への意識付けを行いましょう。

・安全教育を徹底する

従業員や監督者に安全教育を施し、安全対策のための意識を高めれば、労災事故を防ぐことができます。ポイントは、「どのような安全対策を講じるべきなのか」だけではなく、「なぜそのような対策が必要なのか」というところまで掘り下げて理解してもらうことです。

もちろん現場の従業員だけでなく、経営者も理解していなければなりません。特にヒューマンエラーの原因については、全員が詳しく理解しておくべきでしょう。

ヒューマンエラーのパターンには、「危険軽視・慣れ」「不注意」「無知・未経験・不慣れ」「近道・省略行動」「高齢者の心身機能低下」「錯覚」「場面行動本能」「パニック」「連絡不足」「疲労」「単調作業による意識低下」「集団欠陥」の12種類があります。必要に応じてマニュアルも作成し、定期的に安全教育を施してください。

・定期的な見回りやチェックの徹底

ヒューマンエラーを防止するための具体的な対策としては、KY(危険余地)活動・ヒヤリハット活動・安全パトロールが挙げられます。KY活動とは、現場で想定される危険な要素を予知し、先回りして防止する活動のことです。業務開始前に全員で意見を出し合い、危険な要素に関する認識を共有し、その対策や行動目標、指差し呼称項目を設定します。

また、ヒヤリハット活動とは、文字通り「ヒヤリ・ハッと」した経験を報告・共有する活動です。従業員の危険な体験を収集することで、具体的に「何が危険なのか」という情報を共有し、労働災害の予防につなげます。報告の際は、日時・場所・行動などを詳しく説明・記載しましょう。

そして安全パトロールとは、工場内の見回りのことです。従業員の行動や作業工程、機械の状態などをチェックし、ルール違反や問題があれば注意し改善させます。ただ注意するのではなく、「なぜそんなことをしたのか」と理由を聞くと、より安全意識が高まるので効果的です。パトロールで得られた情報は、その後の安全対策やマニュアル整備に活かしましょう。

・設備面の事故防止対策を行う(安全対策工事)

労災事故を防ぐためには「安全対策工事」も有効です。設備面の事故防止対策を行えば、労災事故のリスクを大きく下げることができます。詳しくは次の項目で解説します。

■設備面の安全対策も重要です!

工場における労災事故を防ぐために忘れてはならないのが、設備面の安全対策です。工場内の危険な場所に安全性を高める設備を設置したり、危険なものを取り除いたりすると、安全性は大きく向上します。主な安全対策工事の内容をご紹介します。

・危険箇所に囲いや覆いを設ける

工場の労災事故で最も多いのが、機械などへのはさまれ・巻き込まれ事故です。そこで、機械の周辺などの危険な箇所には、囲いや覆いを設けてみましょう。物理的に機械に近づけなくなるので、うっかり触ってはさまれたり巻き込まれたりするのを防ぐことができます。

・手すりや安全柵、安全帯レールの設置

高所からの墜落・転落事故は、はさまれ・巻き込まれ事故に次いで多く発生しています。対策としては、手すりや安全柵の設置が有効です。高所でも安全に移動できるようになり、墜落・転落事故を予防できます。また、墜落制止用器具(安全帯)を接続するためのレールも設置しておくといいでしょう。

・段差の解消、障害物の撤去、安全通路の確保、作業動線の見直し

転倒事故は、障害物が置かれている・床に段差がある・床が滑りやすいといった悪条件がある時によく発生します。荷物などを床や通路に置かないよう徹底するのはもちろん、工事によって段差を解消したり、障害物を撤去・移動したり、滑りにくい塗床材で舗装したりするのがおすすめです。

また、激突(され)事故が発生するのは、作業動線に問題があり、従業員・台車・車両などが接触してしまうからです。作業動線が交差しないよう見直すとともに、従業員用の広くて平坦な安全通路を確保し、区別できるように色を塗り分けましょう。

■まとめ

労災事故が発生しやすい工場において、安全対策は必要不可欠です。労災事故を防ぐためには、どのような事故がよく発生しているのか、またその原因が何なのかを理解し、適切な安全対策を講じなければなりません。

ポイントを押さえて安全対策を施せば、事故のリスクを大幅に下げることできます。安全教育や5Sの徹底、KY活動の実施などはもちろん、機械の定期的なメンテナンスや設備面の安全対策も重要です。疑問や困っていることがあれば専門業者に相談し、従業員が安心して働ける工場を作りましょう。

■工場の安全対策工事は藤田工業にお任せください!

藤田工業は、粉体設備のプラント配管の設計を主に手掛けております。従業員は目利き・腕利きのベテラン技術者ぞろいで、1つ1つのご依頼に丁寧に取り組み、お客様に寄り添った提案をする姿勢を大切にしています。信頼と実績をコツコツと積み上げた結果、大手企業からの設計依頼や問い合わせも承るようになりました。

最近では、工場の補修工事や付帯工事のお問い合わせも数多くいただいております。一例としては、昇降設備がなく脚立を使わざるをえなかった場所に、はしご・安全柵・フェンスなどを設置した実績があります。工場の安全対策や生産性向上のための設備改修・補修・修繕などのご要望があれば、ぜひご相談ください。

さらに、リバースエンジニアリング(図面作成や部品複製)も得意としており、図面がない部品や古くて生産していない部品、メーカーが廃業している部品、製造者が不明な部品など、いろいろな部品の複製・復元や図面作成ができます。

全国対応可能で、見積もりから製作まで一貫対応しておりますので安心です。「安全対策のために機械を修理したいけど、部品が手に入らない……」といったお悩みがある時は、お気軽に藤田工業までご相談ください。

関連記事

》リバースエンジニアリングや工場の補修なら千葉県市原市の藤田工業にお任せください

》リバースエンジニアリングってどんな技術? 目的や違法になるケースをわかりやすく解説

》部品の図面がなくても大丈夫? リバースエンジニアリングの流れや業者を選ぶ際のポイントを紹介