皆さんこんにちは。千葉県市原市を拠点に、全国でリバースエンジニアリングやプラントの配管工事一式を手掛けている藤田工業です。

工場の機械が故障したので修理しようと思ったら、生産中止やメーカー倒産などの理由で部品が手に入らず、修理不能になってしまった……。このようなトラブルは、工場の種類や規模を問わずしばしば発生しています。機械を稼働できない間は大きな損失が発生し、新しい機械に買い換えれば多額の費用がかかるでしょう。

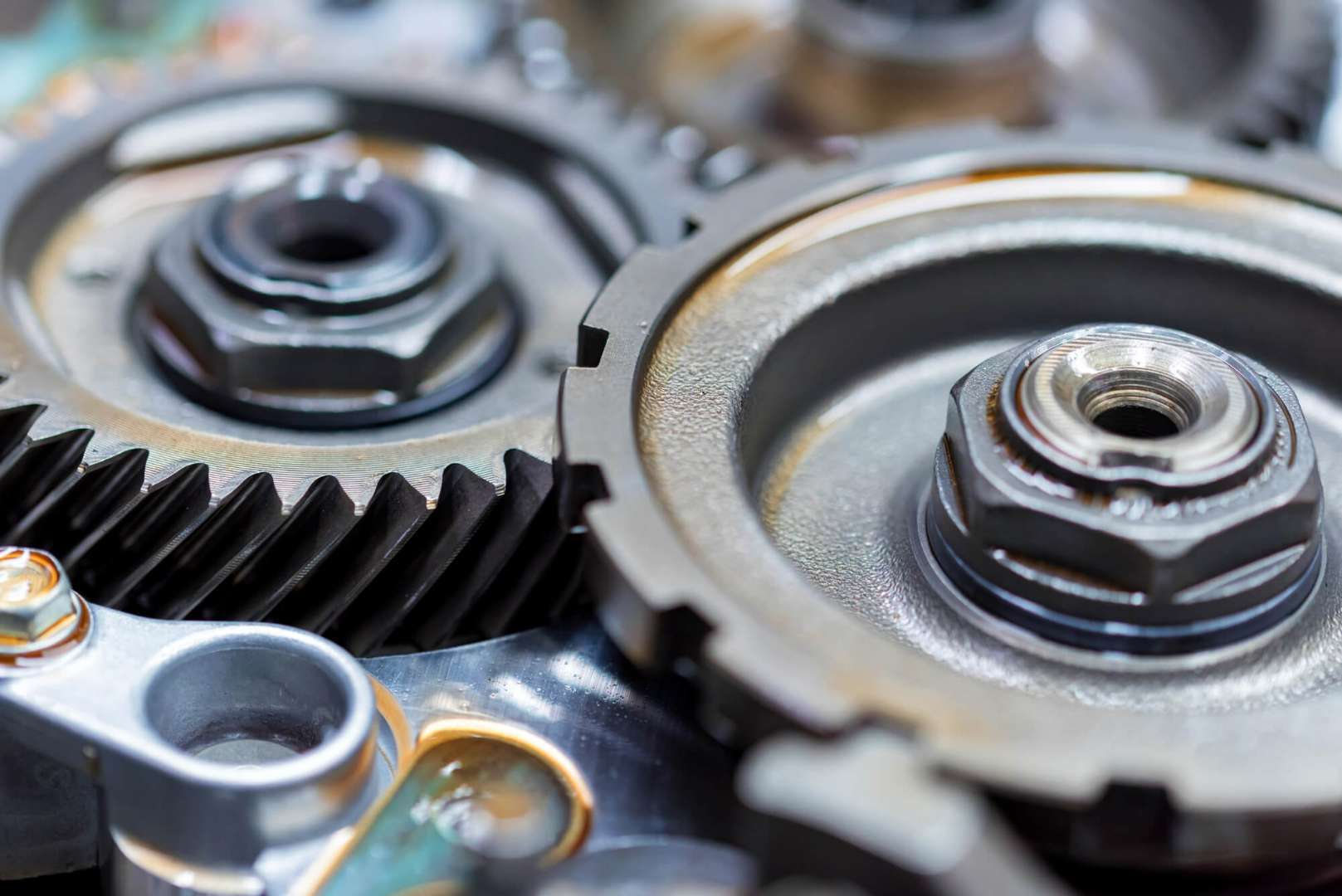

そんな時は、「リバースエンジニアリング」によって部品を複製し、機械を修理したり故障に備えたりするのがおすすめです。ここでは、機械の部品が手に入らなくなる原因や、リバースエンジニアリングの有効性について解説します。

■機械部品が手に入らなくなる要因

工場の機械部品が入手できなくなる要因は実にさまざまです。また、入手自体は一応できるものの、何らかの事情によって通常発注が難しい場合もあります。機械部品が手に入らなくなる主な要因を見ていきましょう。

・生産中止になっている

最もよくあるのは、メーカー側で部品がすでに生産中止になっているというケースです。生産中止が決まった時点でメーカーから連絡してくれればいいのですが、発注して初めて生産中止を把握し、「えっ、もう作ってないの!?」と驚くケースも少なくありません。

また、生産中止は知っていたものの、「しばらくは部品の在庫があるだろう」と考えて油断してしまうこともあります。メーカー側でも、単純に在庫を使い切ってしまうのはもちろん、保有期間を過ぎたので在庫を廃棄するケースもあるでしょう。大抵は新しい機械への買い替えを勧められるかと思いますが、費用等の関係で簡単には決断できないことも多いはずです。

・図面がない

何らかの理由により、メーカー側で部品の図面がなくなってしまっており、部品を製造できないというケースも考えられます。1番困るのは、まだ生産しているはずの部品なのに、図面を紛失してしまっていて製造不能に陥るケースです。これは本来あってはならない話ですが、絶対にないとは言い切れません。

また、生産終了している部品をメーカーの好意で作ってくれることになったものの、確認したら図面がなくなってしまっていてやっぱり無理……という状況もありえます。1から図面を描き起こしてまで、1つの部品を製造してくれるかはメーカー次第です。

・メーカーが倒産した

メーカーの倒産も、部品が入手不能になる典型的な要因の1つです。すでに会社がなくなってしまっている以上、交渉して特別に部品を作ってもらうこともできません。当然ながら図面も廃棄もしくは散逸していますし、関係者と連絡がつかなければ、部品に関する情報を入手することすらできないのが厄介です。

部品が生産中止になった場合と同様、事前に連絡や代替品の案内がもらえればまだいいのですが、知らないうちに倒産していたというケースも珍しくありません。倒産後はサポートも受けられなくなるため、とても困ったことになります。

・どこで作っていたかわからない

より根本的な問題として、どんなメーカーで製造していた機械や部品なのかがわからないというケースもあります。問い合わせのしようがないので、現在も部品を生産しているのか、そもそも会社が存続しているのかといったことが確認できないのが厄介です。

どうしても製造元を特定したい場合は、同業者や出入りのメーカーなどに確認することになるでしょう。それでも製造元が判明するとは限りませんし、ようやく特定したと思ったらすでに倒産していた、という可能性も否定できないのが困りものです。

・部品が海外製

海外製の部品だと、生産状況を製造元に問い合わせること自体が難しい場合もあります。たとえ生産しているとわかっても、発注に手間がかかるかもしれません。

・メーカー純正品が高すぎる

メーカー純正の部品は価格が高く、コストパフォーマンスが悪い場合があります。長期間使用する部品なら高くてもいいかもしれませんが、比較的短いスパンで交換する必要がある部品だと、コストパフォーマンスは決して無視できません。

また、メーカー純正品は発注の最小ロットが設けられていることも多く、少数発注が難しい場合もあります。1つあれば十分なのに最小ロットが10個だったりすると、予備の確保を考慮に入れたとしても無駄が生じてしまうでしょう。予備の部品を使い切るまで、その機械が現役である保証はないのです。

・納期の遅延

機械が故障した場合、交換用の部品は一刻も早く入手すべきです。しかし、メーカーの在庫や生産状況の問題で、部品が届くまでに時間がかかってしまうこともあります。「納品まで2週間かかります」などと言われた場合は、部品が到着するのを待つか、それとも別の方法を取るかを判断しなければならないでしょう。

》部品の図面がなくても大丈夫? リバースエンジニアリングの流れや業者を選ぶ際のポイントを紹介

■部品が手に入らない時にはリバースエンジニアリングがおすすめ

もし機械が故障した時に修理用の部品が入手できなければ、機械を稼働させることができず大きな損失を出してしまうでしょう。かといって、新しい機械への買い替えは多額の費用がかかります。そこでおすすめなのが、リバースエンジニアリングを行っている会社に相談し、部品を複製してもらう方法です。

リバースエンジニアリングなら、部品の現品さえあれば、それをもとに3Dスキャンを行って図面を描き起こし、まったく同じ部品を作ることができます。つまり、メーカーで生産中止になっている部品や図面がなくなっている部品、メーカーが倒産してしまっている部品、製造元がわからない部品なども製造できるのです。

また、3Dデータが残るので、一度複製した部品を継続的に発注することもできます。急場しのぎで1回作って終わりなのではなく、安定した部品供給が可能になるのもリバースエンジニアリングの大きなメリットです。

さらに、素材や表面処理を変更したり設計に手を加えたりして、オリジナルの部品より性能をアップさせることもできます。「もう少し耐久性を高くできないかな」「メーカーの純正品はコスパが悪くて……」といった場合も、リバースエンジニアリングを活用するといいでしょう。プロの意見を聞きながら、最適な設計を検討できます。

こういったリバースエンジニアリングを可能にするためにも、破損・摩耗した部品は廃棄せず保管しておくことが大切です。原則として、現品がなければ部品の複製はできません。仮にできるのだとしても、現品があった方が製造までの期間が短くなり、精度も高くなります。

もちろん、現品なしで部品を作れる場合もありますから、あきらめる必要はありません。その他、部品を複製するのではなく、肉盛りや研磨加工によって摩耗した部品を再生するという手法もあります。どういった対応が適切なのかを判断してもらうためにも、まずはリバースエンジニアリングの専門業者に相談してみましょう。

》リバースエンジニアリングってどんな技術? 目的や違法になるケースをわかりやすく解説

■不測の事態に備えて、リバースエンジニアリング会社とつながっておこう!

機械が故障した時の対応については、「故障してから考える」という姿勢の会社も多いと思われます。しかし、急に機械が故障した上に部品が生産終了していて、修理不能に陥るというケースも珍しくありません。不測の事態というのは、いつどこでも発生する可能性があると考えておく必要があります。

そこで、いざという時に必要な部品をすぐ調達できるよう、普段からリバースエンジニアリング会社とつながりを持っておくのがおすすめです。いつでもリバースエンジニアリング会社に連絡できる体制を整えておけば、必要な部品を1品でも短納期で作ってもらうことができ、被害を最小限に抑えられます。

ただ、実際に機械が故障してから部品を作るのは、理想的な対策とはいえません。いくらリバースエンジニアリングでも、部品ができるまである程度の時間がかかるのは間違いなく、その間機械を稼働できなければ損害が大きくなってしまいます。

そのため、ないと困る部品は、在庫がなくなったり機械が故障したりする前に、予備を製作しておくのがおすすめです。あらかじめ予備の部品を作っておけば、予期せぬ故障が発生したとしても、すぐに部品を交換できます。

また、より踏み込んだ対策として、劣化した部品や不具合の兆候が見られる部品を早めに交換し、トラブルを防ぐことも可能です(予防保全)。こういった効果的な対策を取るためにも、やはり普段からリバースエンジニアリング会社との関係を持っておくのが望ましいでしょう。

同様に、機械や部品のメーカーやサプライヤーとの関係性も重要です。部品の在庫や生産中止、撤退・閉業に関する情報を常に共有しておけば、今後どの部品が入手困難になるのかを早めに把握できます。その部品をリスト化しておき、リバースエンジニアリング会社にも情報を共有すれば、余裕を持って部品の予備を製作できるのです。

この場合、受け身になって情報を受け取るだけではなく、定期的にメーカーやサプライヤーに情報提供を依頼し、製造中止品の情報の充実と最新化を図るといいでしょう。機械が故障したり、部品が手に入らなくなったりしてから慌てるのではなく、部品の供給に関する情報を事前に把握しておき、対応を保全計画に組み込んでおくことが何よりも重要です。

■まとめ

部品の生産中止や供給難に対処するためには、事前の情報収集や計画的な管理が重要です。また、リバースエンジニアリングを活用すれば、生産中止になった部品でも複製でき、継続的な供給や予備部品の保有が可能になります。突然のトラブルに対応するためにも、ぜひ普段からリバースエンジニアリング会社との関係を構築しておきましょう。

■工場の機械部品でお困りの方は藤田工業にお任せください!

藤田工業は、粉体設備のプラント配管の設計を主に手掛けております。従業員は目利き・腕利きのベテラン技術者ぞろいで、1つ1つのご依頼に丁寧に取り組み、お客様に寄り添った提案をする姿勢を大切にしています。信頼と実績をコツコツと積み上げた結果、大手企業からの設計依頼や問い合わせも承るようになりました。

現在は、リバースエンジニアリングによる予備部品の製作にも力を入れています。部品の老朽化による生産性低下の改善や、故障への備えとして有効です。図面がない、古くて生産終了している、メーカーが廃業している、どこが作ったのかわからない……といった場合でも、リバースエンジニアリングを用いれば図面を作成し部品を複製できます。

また、工場の補修工事や付帯工事にも対応可能です。一例としては、昇降設備がなく脚立を使わざるをえなかった場所に、はしご・安全柵・フェンスなどを設置した実績があります。工場の安全対策や生産性向上のための設備改修・補修・修繕・レイアウト変更などのご要望があれば、ぜひご連絡ください。

どのようなご依頼も全国対応可能で、見積もりから製作まで一貫対応しておりますので安心です。小さな部品1つでも、喜んで対応いたします。「機械を修理したいけど部品が廃盤で……」といったお悩みがある時は、お気軽に藤田工業までご相談ください。

▼関連記事▼

》工場設備のトラブルを未然に防ぐ! リバースエンジニアリングによる予防保全の重要性を解説

》工場の生産効率アップ!設備の部品交換をしておくべき理由とメリットとは

》工場の機械トラブルが発生する原因は?リバースエンジニアリングで解決できるかも