皆さん、こんにちは。千葉県市原市を拠点にリバースエンジニアリングなどを手がける有限会社藤田工業です。

「長年稼働している古い設備や機械の部品が壊れた。補修しようにも、肝心の図面が見つからない…」

「お客様から過去の製品の再製作を依頼されたが、当時の図面がどこにもない…」

製造業の現場で、このような「図面紛失」の問題に直面し、頭を抱えた経験はないでしょうか。

こうした古い設備・機械の図面の紛失は、単なる「資料がない」という不便さだけの問題ではありません。それは時に、生産停止や品質の低下といった、事業の根幹を揺るがしかねない深刻な経営リスクに直結します。

しかし、もし現物さえ手元に残っていれば、諦める必要はありません。

この記事では、古い設備・機械の図面を紛失することで引き起こす具体的なリスクや、多くの企業が抱えるその根本原因と解決策を「リバースエンジニアリング」の専門家の視点から詳しくご紹介します。

■図面紛失が引き起こす経営リスクとは?

特に古い設備・機械を維持管理する上で、図面は製造業における「共通言語」であり、品質と生産性を支える生命線です。それを失うことのインパクトは、私たちが想像する以上に大きいものがあります。

・生産停止

最も直接的で甚大な被害が、生産ラインの停止です。設備の重要部品が摩耗・破損した際、図面がなければ、代替品を迅速に製作したり、的確に発注したりすることができません。メーカーでの部品保管期間は一般的に10年とされており、それを過ぎると調達が困難になります。最悪の場合、部品が入手できないために機械全体の買い替えを検討せざるを得ない状況に陥ることもあります。一日、また一日とラインが止まるごとに、機会損失は雪だるま式に膨れ上がっていきます。

・品質の低下

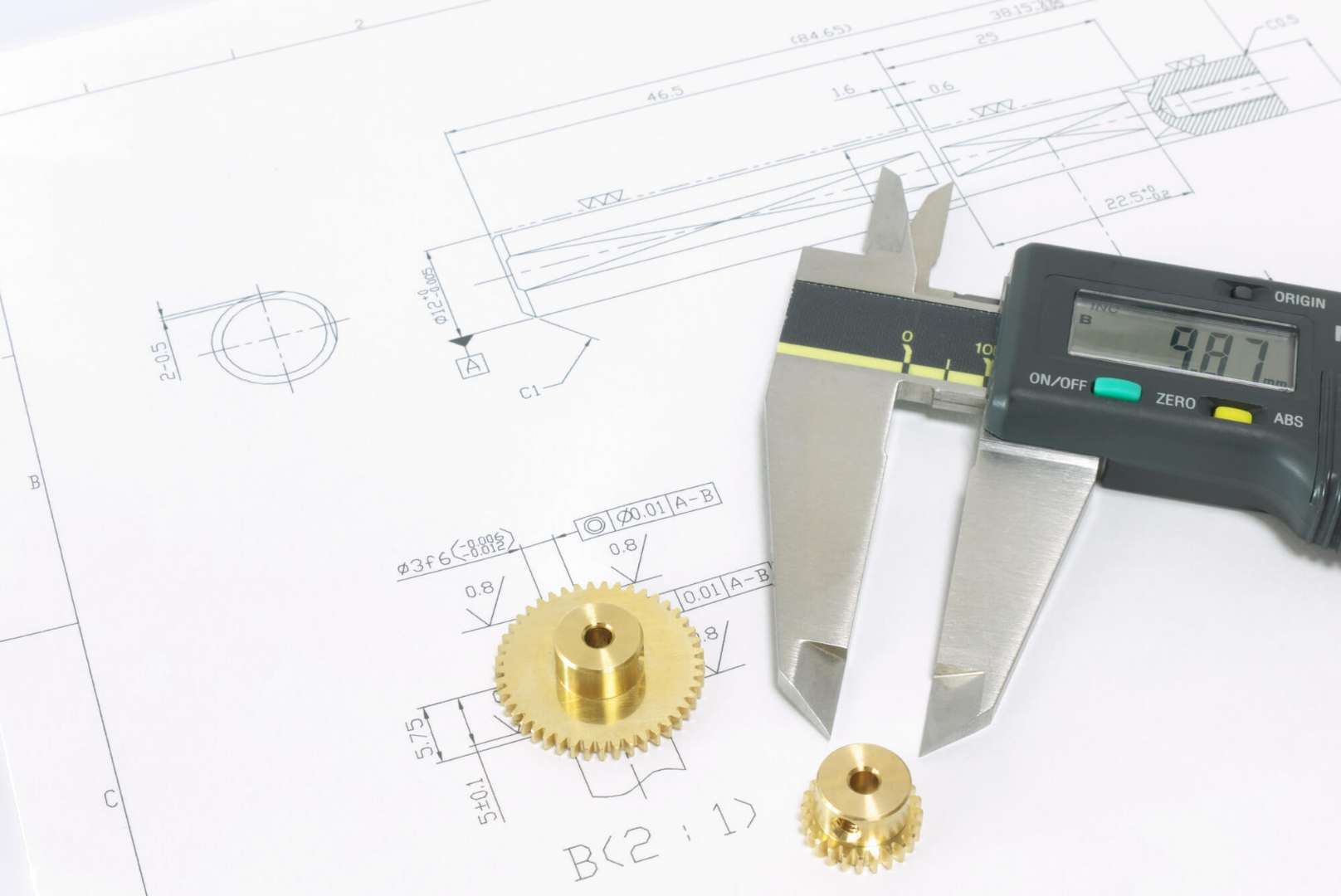

図面がない状態での部品製作は、熟練技術者の経験や勘、あるいは現物合わせに頼らざるを得ません。これでは、製作のたびに微妙な寸法のズレや形状の違いが生じ、品質が安定しません。結果として不良品率が上昇するだけでなく、組み付けた他の部品にまで悪影響を及ぼす危険性もあります。また、手作業による寸法検査では人的ミスも起きやすく、それが不良品の流出に繋がる恐れもあります。

・メンテナンス・修理対応の遅延

定期的なメンテナンスや急な修理の際も、図面がなければ作業効率は著しく低下します。突発的な故障が発生すると、原因究明や修理が完了するまでの「ダウンタイム」が長期化し、生産計画に甚大な影響を及ぼします。部品の寸法を一つひとつ手作業で測定し、試行錯誤を繰り返す作業は、本来であれば不要な時間と人件費を浪費します。

・外注先との連携トラブル

定期的なメンテナンスや急な修理の際も、図面がなければ作業効率は著しく低下します。突発的な故障が発生すると、原因究明や修理が完了するまでの「ダウンタイム」が長期化し、生産計画に甚大な影響を及ぼします。部品の寸法を一つひとつ手作業で測定し、試行錯誤を繰り返す作業は、本来であれば不要な時間と人件費を浪費します。

■なぜ、図面を紛失してしまうのか?多くの企業が抱える3つの原因

では、なぜこれほど重要な図面が失われてしまうのでしょうか。これは決して他人事ではなく、多くの企業が構造的に抱える課題でもあります。特に、導入から数十年が経過した古い設備・機械ほど、こうした問題は深刻化しがちです。

・属人化したファイル管理

「あの図面のことは、ベテランの〇〇さんしか分からない」という状況は非常に危険です。特定の個人のPCや、その人独自のルールで管理されたフォルダに重要データが保管されていると、その人が休暇や退職で不在になった途端、誰もデータにアクセスできなくなります。知識のブラックボックス化は、図面紛失の大きな原因です。

・未整理の紙図面

製造現場では、いまだに多くの紙図面が使われています。しかし、キャビネットの奥で眠っている大量の紙図面は、物理的な劣化による情報の欠落や、ファイリングルールの曖昧さから、いざという時に探し出すことが困難です。紛失や破損のリスクに加え、後からデジタル化する際の手間も大きな課題となります。

・管理体制が決まっていない

ファイルサーバーでのデータ管理が進んでいても、体系的な管理ルールがなければ意味がありません。ファイル名の命名規則、データの保存場所、版数管理(バージョン管理)といった基本的なルールが部署や担当者ごとにバラバラでは、どれが最新で正式な図面なのか誰にも判断できなくなります。結果として古い図面を使ってしまったり、最終的に目的の図面を見つけられなくなったりするのです。

■その悩み、リバースエンジニアリングが解決します!

ここまで述べたような絶望的な状況も、現物さえあれば、解決の道はあります。それが「リバースエンジニアリング」です。

・リバースエンジニアリングとは?

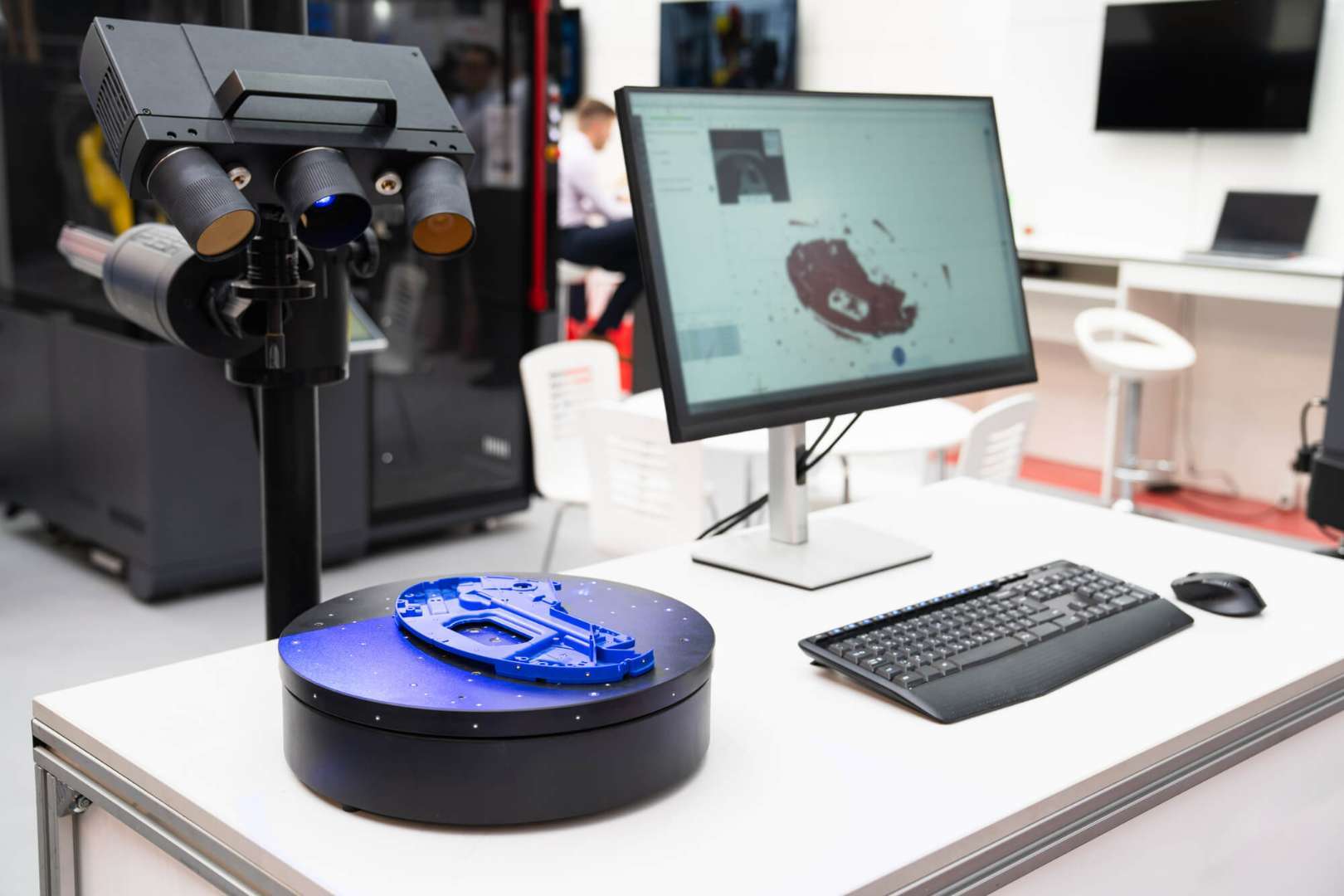

リバースエンジニアリングとは、製品の現物を精密に測定し、その情報から図面や3D-CADデータといった設計情報を復元する技術のことです。まるで時間を巻き戻すかのように、モノから情報へと遡るプロセスを辿ります。

》リバースエンジニアリングとはどんな技術? メリットや活用シーンをわかりやすく解説

・なぜ図面紛失の解決策になるのか?

リバースエンジニアリングの最大の強みは、失われた古い設備・機械の図面を復元するだけではない点にあります。それは、現代の製造業に必須の「3D-CADデータ」としてデジタル資産化できることです。

具体的には、以下のようなメリットも生まれます。

• 部品のライフサイクル管理や事業継続計画対策として有効

• 海外製部品も国内で再現でき、納期短縮や為替リスクを低減

• 3Dデータ上で強度試験などを行え、既存部品の品質改善や耐久性向上にも貢献

単なる復元に留まらず、未来の改善や開発へと繋がる、強力な一手となるのです。

・現物が「図面」に変わる流れ

「本当に現物から図面なんて作れるのか?」と思われるかもしれません。 リバースエンジニアリングでは、最新の非接触3Dスキャナで対象物から3D点群データを取得し、それを基に専門技術者が3D CADモデルを作成。最終的に製造現場でそのまま使える2D図面に仕上げます。

》現物から図面化する方法とは?図面起こしに最適なリバースエンジニアリングの事例を紹介

■まとめ

製造業において古い設備・機械の図面紛失は、生産停止、品質低下、メンテナンス遅延といった深刻な経営リスクに直結します。これらの問題は、属人化した管理や紙図面の未整理、管理体制の不備といった原因によって引き起こされることが多いです。

しかし、リバースエンジニアリングを活用することで、これらの課題を解決し、安定した工場運営を実現できます。リバースエンジニアリングは、図面がない製品の復元を可能にするだけでなく、データ化された情報を繰り返し利用することで、作業時間の短縮、部品の耐久性向上、そして最終的には大幅なコスト削減へとつながります。

これは単なる復元に留まらず、企業の技術継承とデジタルトランスフォーメーション(DX)への重要な一歩となります。

■図面がない部品の復元(リバースエンジニアリング)は藤田工業にお任せください!

千葉県市原市を拠点とする私たち藤田工業は、リバースエンジニアリングにおいて豊富な実績と高い技術力を有しています。

「古い設備・機械の図面がない」「すでに生産終了している」「メーカーが倒産した」といった状況で部品の製作にお困りの際は、私たちにご相談ください。粉体設備のプラント配管設計を主業務としながら、大手企業からも多数の設計依頼を受ける高い技術力で、図面の作成から部品の複製まで責任を持って対応いたします。

「故障に備えて予備部品を確保したい」「老朽化した設備を補修したい」といったご要望や、小さな部品1つからでも喜んで製作いたします。工場の安全対策からリバースエンジニアリングまで、工場に関するお悩みごとがございましたら、ぜひお気軽に藤田工業までご相談ください。

▼関連記事▼

》製造業におけるリバースエンジニアリングの事例を紹介!活用事例やメリットを徹底解説

》リバースエンジニアリングを依頼する際の企業の選び方とは?事前に確認すべきポイントと注意点を紹介

》リバースエンジニアリングは著作権侵害になるの? 違法になるケースや注意点を紹介

》工場の機械トラブルが発生する原因は?リバースエンジニアリングで解決できるかも

》工場の生産効率アップ!設備の部品交換をしておくべき理由とメリットとは