皆さん、こんにちは。千葉県市原市を拠点に、全国でリバースエンジニアリングやプラント配管設計を行っている藤田工業です。

工場の生産ラインでは、寸法検査の自動化が進まず、手間と時間がかかっている現場も少なくありません。寸法検査の自動化により、生産工程にさまざまなメリットが生じるため、自動化を積極的に検討したいものです。

本記事では、工場の寸法検査を自動化するメリットを詳しくご紹介しますので、自動化の導入にぜひ役立ててください。

■従来の寸法検査で発生しがちな問題点

従来の寸法検査は、ノギス・ダイヤルゲージ・マイクロメーターなどの工具を使って、手作業で行っているケースが多いため、さまざまな問題点が発生しています。その中でも、特に多く見られる問題点は以下の3つです。

・測定時間がかかる

手作業での寸法検査は、機械での検査に比べて効率が上がらず、どうしても時間がかかります。測定箇所が増えるとさらに時間やコストがかかるうえ、全体の生産性が落ちてしまうのも、手作業の問題点です。

寸法検査の対象物が大きなサイズであったり、複雑な形状をしていたりすると、寸法検査ができる範囲に制限が生じ、検査そのものが難しい場合もあります。

・人的ミスが起きやすい

手作業での寸法検査は、どうしても人的ミスが起きやすくなります。長時間継続して作業をしていると、疲労が蓄積して見落としや見間違いなどのミスも発生してしまいます。

この結果、検査基準に該当しない不良品が流出すると、手戻りによる納期遅延や品質管理のクレームにも発展し、顧客の信用を失ってしまうのです。

・属人化が起こる

寸法検査を手作業で行うと、作業者によって測定結果にばらつきが発生します。作業者全員の熟練度が高いとは限らず、属人化により製品の品質が担保されなくなる可能性もあります。

作業員によって、寸法検査の判断のポイントが異なったり、照明や測定器具の当て方が違ったりしても、測定結果がばらついてしまい、手作業の大きな問題点と言えるのです。

》工場で起こりがちなヒューマンエラーとは?その原因と予防対策を紹介!

■寸法検査を自動化するメリット

ここまでご紹介した問題点を解決し、寸法検査をスムーズに行うには、自動化の導入がおすすめです。自動化によって得られるメリットは以下の通りです。

・測定時間を短縮できる

寸法検査を自動化する最大のメリットは、瞬時の測定により検査時間を短縮できる点にあります。機械での自動化で、検査対象項目が瞬時に検出できるため、作業者の負担が大幅に減るだけでなく、短時間で正確な測定が可能です。

検査対象項目や方法は工場ごとに異なるものの、自動化によって測定時間を短縮できる電話共通しています。

・生産性の向上

寸法検査の自動化によって、一部の製品を検査する抜き取り検査ではなく、全ての製品を検査する全数検査が可能となります。これによって、検査漏れがなく正確な測定ができるようになり、不良品の流出確率を下げられます。

不良品の流出防止は、工場全体の生産性向上にも大きく関係しており、製品の品質安定にも役立つのです。寸法検査の全数検査を行うには、自動化が欠かせません。

・精度のばらつきが無くなる

寸法検査の自動化は、脱属人化を実現し、作業者による測定精度のばらつきがなくなります。手作業での寸法検査では、不良品の発生箇所や原因などをその都度調査する必要がありますが、自動化によって工場全体の測定基準が統一され、製品の品質が安定します。

さらに、機械による寸法検査は、検査データを正確に保存でき、製造工程の改善や製品そのものの改良にも役立てられます。

・コストカット

寸法検査を自動化できると、不良製品の流出を出荷前に食い止めることができ、手戻りが発生せず再加工も不要です。手戻りが発生すると、加工と検査をそれぞれもう一度行わなければならず、時間もコストも2倍かかってしまいます。自動化により、一部の工程のみをやり直すだけで対応でき、結果としてコストカットが実現可能です。

また、自動化であれば、手作業では実現できない全数検査が可能であり、全数検査にかかる手間とコストも抑えられます。

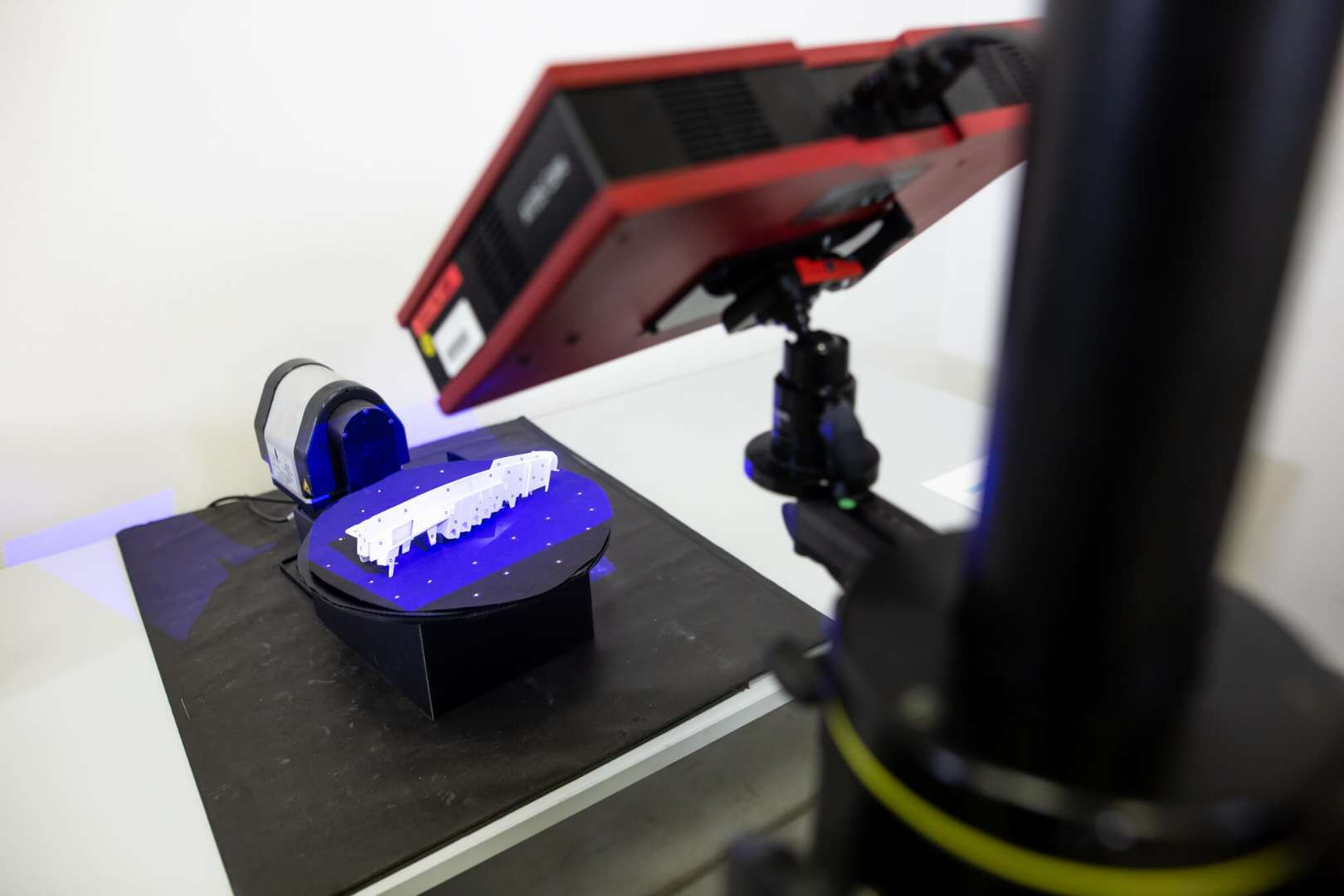

■寸法測定には3Dスキャナがおすすめ!

寸法測定を自動化するには、3Dスキャナの導入がおすすめです。3Dスキャナは、測定対象物に直接触れず、赤外線やレーザーなどを当てて形状を捉え、3Dデータを取得して高精度で測定できる機器です。3Dスキャナには、接触式3Dスキャナ・非接触3Dスキャナ・X線CTスキャナの3種類がありますが、ここでは非接触3Dスキャナについてご紹介します。

・3Dスキャナのメリット

3Dスキャナのメリットは、測定対象物に触れないことで、サイズが大きい対象物や離れた場所による対象物でも測定ができる点です。曲面・デリケートな素材でできた対象物・形状が複雑な対象物・建造物・大型構造物など、さまざまな場面で対応できます。

また、3Dスキャナで取得した3Dデータはパソコンで保存でき、寸法測定以外にもリバースエンジニアリングや製品の不具合チェックにも活用可能です。

・3Dスキャナのデメリット

3Dスキャナのデメリットは、ピンポイントの箇所を測定するのが難しい点や、捜査やメンテナンスに一定のスキルが必要な点などがあります。また、黒い対象物・鏡面状の対象物・光沢のある対象物などは、光を反射せずうまくスキャンできないため、測定できないものもあります。具体的には、ガラスやゴムなどは3Dスキャナによる測定が難しいとされています。対象物によっては、スプレーを吹きかけて測定できるものもありますが、全て対応できるとは限りません。

また、3Dスキャナは専門的な機能が搭載されており、一般的に導入コストやランニングコストが高くなります。小規模ビジネスや個人が導入するのは難しい場合があるため、3Dスキャナによる寸法測定を検討するのであれば、まずは専門業者に相談してみるのがおすすめです。

■まとめ

本記事でご紹介してきたように、手作業による寸法検査は効率が良いとは言えず、ミスも起きやすい検査方法です。寸法検査の自動化により、生産工程の効率化やコストカットなどさまざまなメリットがあり、工場全体の生産性向上にも大きく関わってきます。

寸法検査の自動化を検討されている企業の担当者の方は、ぜひ藤田工業までお問い合わせください。

■寸法検査やコストカットをお考えならリバースエンジニアリングに強い藤田工業にお任せください!

藤田工業では、3Dスキャナによる部品の寸法検査やリバースエンジニアリングを取り扱っております。これまでに、大手企業からの問い合わせや設計依頼を多数いただいており、技術力には定評があります。

リバースエンジニアリングでは、生産が終了した・図面がない・エンジニアリング会社が廃業してしまったなど、入手が難しくなった部品の図面作成や複製が可能です。長きにわたって稼働している機械の部品が調達できなくなった・部品の調達先を確保しておきたいなど、リバースエンジニアリングに関するご相談は藤田工業までお気軽にご連絡ください。弊社は全国対応が可能であり、見積もりから製作まで一貫対応することでお客様に寄り添ったご提案をいたします。

》リバースエンジニアリングってどんな技術? 目的や違法になるケースをわかりやすく解説

他にも、工場の補修工事や付帯工事などにも対応しており、作業の安全性を守るはしご・安全柵・フェンスなどの設置も可能です。安全対策や生産性向上に向けた設備の改修・補修・修繕などのご要望も、まずはご相談ください。工場の安全対策からリバースエンジニアリングまで、工場のお悩み事は藤田工業が解決いたします。

▼関連記事▼

》工場で設備老朽化の放置はキケン!老朽化によるリスクと更新すべきタイミングとは?

》工場内での労災事故を防ぐための方法とは? 安全対策のポイントを紹介

》現物から図面化する方法とは?図面起こしに最適なリバースエンジニアリングの事例を紹介

》工場の機械トラブルが発生する原因は?リバースエンジニアリングで解決できるかも

》工場のコスト削減に効果的なアイデアは何がある?コストダウンのポイントや事例を紹介

》工場のコスト削減に役立つ「リバースエンジニアリング」とは?