皆さん、こんにちは。

千葉県市原市を拠点にリバースエンジニアリングなどを手がける有限会社藤田工業です。

「製造現場の生産性がなかなか上がらない…」

「原因不明のチョコ停や設備の突発的な故障が頻発している…」

「古い設備のメンテナンスや部品の入手に頭を悩ませている…」

もし、貴社の工場でこのような課題が常態化しているなら、その背景には生産性を静かに蝕む「7大ロス」が潜んでいるのかもしれません。7大ロスとは、製造現場、特に設備の効率を阻害する代表的な7つの損失を体系的に定義したものです。

これらのロスを放置すれば、生産効率の低下はもちろん、コストの増大や納期の遅延、ひいては企業の競争力低下にまで繋がってしまいます。

この記事では、製造業に従事するすべての方が知っておくべき「7大ロス」の全体像を分かりやすく解説します。さらに、一般的な改善策から、多くの企業が見落としがちな物理的な「部品問題」を根本から解決する一手まで、具体的な改善のヒントを提示します。

生産性向上の次の一手を探しているご担当者様は、ぜひ最後までご覧ください。

■製造業の「7大ロス」とは?

7大ロスとは、主に設備の生産効率を阻害する要因を7つに分類した考え方です。自社の工場で発生している問題がどのロスに該当するのかを正確に把握することが、改善活動の第一歩となります。

・故障ロス(設備故障)

設備の故障により稼働が完全に停止してしまう時間や、それに伴う修理・交換にかかる金銭的なロスを指します。 突発的に発生する大きな故障は「ドカ停」とも呼ばれ、生産計画に最も大きな影響を与えます。単に設備が止まるだけでなく、修理期間中の人件費、代替生産の調整、そして何より顧客への納期遅延という形で、時間的・金銭的な損失が雪だるま式に膨れ上がります。また、故障の前後で不良品が多発する原因にもなり得ます。

・段取り、調整ロス

生産する製品の品種を切り替える(段取り替え)際に発生する準備や調整にかかる停止時間です。金型や治具の交換、材料の入れ替え、設定条件の変更といった作業が該当します。 これらの作業自体は付加価値を生まないため、いかに短縮するかが生産性向上の鍵となります。段取りの手順が標準化されていなかったり、必要な工具を探すのに時間がかかったりすることも、このロスを増大させる要因です。

・工具交換ロス(刃具交換ロス/消耗品交換ロス)

切削工具のドリルや刃物、プレス機の金型といった消耗品の交換によって設備が停止する時間です。工具の寿命は製品の品質に直結するため、交換作業は不可欠ですが、これも付加価値を生まない時間です。 交換作業そのものの時間短縮や、より耐久性の高い工具を採用して交換頻度を減らすといった対策が求められます。

・立ち上がりロス

休日明けの月曜日の朝や、長期間停止していた設備の生産再開時に、安定して良品が生産できるようになるまでに発生する時間や材料のロスです。 設備の温度が安定しなかったり、設定の微調整が必要だったりするため、多くの試し打ち(空運転)や試作品(材料ロス)が発生します。この立ち上がり時間が長引くほど、正規の生産時間を圧迫してしまいます。

・チョコ停、空転ロス

センサーの誤作動や、部品・製品の詰まりといった一時的なトラブルにより、設備が短時間(数秒~数分)停止するロスです。「チョコっと停止する」ことから、チョコ停と呼ばれます。 一つ一つの停止時間は短く、現場の作業者がすぐに復旧できてしまうため、問題として記録されず、見過ごされがちです。しかし、これが1日に何十回も繰り返されると、合計の停止時間は「故障ロス」に匹敵するほどの大きな損失となります。

・速度低下ロス

設備が持つ本来の性能(設計上のサイクルタイム)に対して、実際の稼働速度が遅くなっていることで生じる時間的なロスです。 原因は、設備の老朽化や部品の摩耗による性能劣化、あるいは安全のために意図的に速度を落として運用しているケースなど様々です。本来1分で10個作れるはずが8個しか作れていない、という状況がこれに該当し、見えにくい形で生産性を低下させています。

・不良、手直しロス

不良品を生産してしまったり、それを修正(手直し)したりするために発生する時間的・物的なロスです。 不良品そのものの材料費や加工費が無駄になるだけでなく、選別作業や手直し作業に余計な人件費がかかります。さらに、廃棄コストや、場合によっては顧客からのクレーム対応といった二次的な損失にも繋がる、最も避けたいロスの一つです。

■7大ロス削減のための改善策

これらの7大ロスを放置せず、一つずつ着実に潰していくことが生産性向上の王道です。ここでは、多くの製造現場で実践されている代表的な改善アプローチをご紹介します。

・可視化と現状把握

改善活動の最初のステップは、敵を知ること、つまり「何が問題で、なぜ発生しているのか」を定量的に調査し、原因を明確にすることです。 生産日報や管理システムからデータを収集し、「どのロスが最も大きいのか」「どの設備で頻発しているのか」を分析します。問題を「見える化」することで、初めて的確な対策を打つことができます。

・TPM(全員参加の生産保全)活動

TPM(Total Productive Maintenance)は、生産に携わる全従業員が一丸となってロス対策を行い、「ロスゼロ」の生産体制を目指す活動です。 「オペレーターは運転、保全部門は修理」という垣根を取り払い、オペレーター自身が日常点検や清掃、給油といった自主保全を行うことで、故障の予兆を早期に発見し、設備の劣化を防ぎます。組織全体でロス削減に取り組む文化を醸成する、非常に強力な戦略です。

・5S活動の徹底

「整理・整頓・清掃・清潔・しつけ」の5Sは、あらゆる改善活動の土台となります。 例えば、「整頓」が徹底されていれば、段取り替えの際に工具を探す無駄な時間がなくなり、「段取り・調整ロス」が削減されます。「清掃」を日常的に行うことで、設備の異常や油漏れといった故障のサインにいち早く気づくことができ、「故障ロス」の未然防止に繋がります。地道な活動ですが、その効果は絶大です。

・DX/IoT/AIの活用

近年では、IT技術を活用したロス削減も進んでいます。予知保全システムや生産管理システム(MES)などを導入することで、ロス削減を加速させることが可能です。 例えば、設備にIoTセンサーを取り付け、振動や温度のデータをAIで解析し、故障の予兆を検知する「予知保全」は、「故障ロス」を劇的に削減する可能性を秘めています。また、生産実績をリアルタイムで収集・可視化することで、これまで見過ごされてきたチョコ停や速度低下ロスを正確に把握し、改善に繋げることができます。

■DXでも手が届かない部品問題を解決する「リバースエンジニアリング」

TPMや5Sを徹底し、最新のIoTシステムを導入する。これらの改善活動は非常に有効であり、多くのロスを削減できることは間違いありません。

しかし、これらの活動だけではどうしても解決できない、根深い問題が存在します。それは、物理的な『部品』そのものの問題です。

例えば、こんな事態に直面したことはないでしょうか。

● 20年前に導入した基幹設備の部品が壊れたが、メーカーの保守期間はとうに終了している。

● 海外製設備のメーカーが倒産し、交換部品の入手経路が完全に断たれてしまった。

● 度重なる摩耗で部品の性能が落ち、速度低下や不良の原因になっているが、純正品は高すぎる。

このような「部品の供給停止」「性能劣化」といった問題は、どんなに優れた管理体制やデジタル技術を導入しても解決できません。そして、たった一つの部品が手に入らないために、工場全体の生産が止まってしまうリスクを常に抱え続けることになります。

この、いわば“アキレス腱”ともいえる物理的な部品問題を解決する強力なソリューションが「リバースエンジニアリング」です。

・リバースエンジニアリングとは?

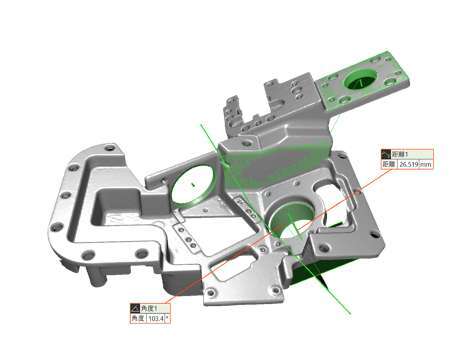

リバースエンジニアリングとは、図面が存在しない製品や部品そのものを3Dスキャナなどで精密に測定し、コンピュータ上で設計情報(3D CADデータ)を復元。そのデータをもとに、同じもの、あるいは改良を加えたものを製作する技術です。 現物さえあれば、どんなに古くても、どんなに複雑な形状でも、その設計を蘇らせることができます。

・リバースエンジニアリングで実現できること

【故障ロス対策】

図面のない廃盤部品を現物から3Dスキャンし、CADデータを作成。そのデータを元に、全く同じ部品を製作することで、老朽化した設備の寿命を延ばし、安定稼働を支えます。 これにより、突発的な故障が発生した場合でも、ダウンタイムを最小限に抑え、生産計画への甚大な影響を回避できます。数千万円クラスの高額な設備更新を回避できるケースも少なくありません。 また、一度作成したデジタルデータは資産として保管できるため、手作業での測定や試行錯誤といった、本来不要な時間と人件費の浪費を防ぎ、将来の故障に備えたスピーディな部品供給体制を構築できます。

【速度低下・交換ロス対策】

リバースエンジニアリングの真価は、単なる「復元」に留まりません。純正品を解析し、その問題点を改善することで、純正品を超える性能の『改良部品』を製作し、生産性向上に貢献できます。

例えば、摩耗しやすい部品があれば、材質をより耐久性の高い特殊鋼に変更したり、表面に耐摩耗性に優れたコーティングを施したりすることで、部品の寿命を大幅に延長。交換頻度を下げ、メンテナンスコストを削減します。 また、3Dデータ上で強度シミュレーションを行い、負荷のかかる部分を補強するなど、設計レベルでの改良も可能です。これにより、部品の破損に起因する速度低下や不良品の発生といった問題を、根本から解決へと導きます。

》リバースエンジニアリングとはどんな技術? メリットや活用シーンをわかりやすく解説

》工場の生産効率アップ!設備の部品交換をしておくべき理由とメリットとは

》機械の消耗品問題を解決!リバースエンジニアリングが選ばれる理由を徹底解説

》工場の機械トラブルが発生する原因は?リバースエンジニアリングで解決できるかも

■まとめ

本記事では、製造現場の生産性を阻害する「7大ロス」の具体的な内容から、その改善策までを網羅的に解説しました。生産性向上の第一歩は、故障や段取りといった7つのロスを正しく理解し、自社のボトルネックがどこにあるのかを特定することにあります。そして、TPMや5Sといった日々の改善活動がその解決の土台となるでしょう。

しかしながら、これらの改善活動だけでは手が届かない領域、すなわち「部品の供給停止」や「設備の老朽化」といった物理的な問題も存在します。そうした根深い課題に対してこそ、「リバースエンジニアリング」が極めて強力な一手となり得るのです。

日々の改善活動で生産性の土台を固めつつ、リバースエンジニアリングのような新しい技術的アプローチを取り入れる。この両輪を回すことが、これからの時代を勝ち抜く、しなやかで強靭な生産体制を築く鍵となるでしょう。

■工場の設備ロスでお困りならリバースエンジニアリング会社の藤田工業にお任せください!

もし、記事でご紹介したような部品に関する課題が、貴社の生産性向上の足かせとなっているなら、ぜひ一度私たち藤田工業にご相談ください。

千葉県市原市を拠点に、全国でリバースエンジニアリングやプラント配管工事を手掛ける藤田工業は、工場の設備に関するあらゆる課題を、解決してきました。

弊社は、リバースエンジニアリングにおいて豊富な実績と高い技術力を有しています。大手企業からも多数の設計依頼を受ける技術力で、精密な図面作成から部品の複製まで、お見積もりから製作までワンストップで一貫対応いたします。全国対応可能で、小さな部品1つからでも喜んで製作いたします。

また、リバースエンジニアリングだけでなく、工場の安全対策や生産性向上のための補修・付帯工事にも対応可能です。工場に関するあらゆるお悩みごとを解決するパートナーとして、藤田工業にお気軽にお問い合わせください。

▼関連記事▼

》リバースエンジニアリングを依頼する際の企業の選び方とは?事前に確認すべきポイントと注意点を紹介

》部品製作を依頼する前に確認すべきことは?納品までの流れと業者選びのポイントを紹介

》製造業におけるリバースエンジニアリングの事例を紹介!活用事例やメリットを徹底解説

》設備更新の考え方とは? 更新をするメリットや適切な時期、注意点を紹介!

》工場で設備老朽化の放置はキケン!老朽化によるリスクと更新すべきタイミングとは?